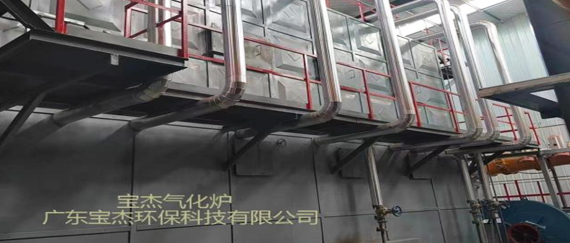

生物质气化炉常见炉型技术特点浅析

在绿色能源转型的大背景下,生物质气化炉作为将农林废弃物转化为清洁能源的关键设备,正受到越来越多的关注。不同的气化炉型在结构设计、反应机理和适用场景上各具特色,下面让我们深入了解几种主流炉型的核心技术特点。

一、固定床气化炉:经典结构的优化与局限

固定床气化炉是最传统的类型,根据气流方向分为上吸式和下吸式两种,其核心在于燃料层与气化剂的逆向或同向流动反应。

上吸式气化炉:原料从顶部加入,气化剂从底部进入,气流与物料呈逆向流动。其最大优势是热效率高——燃气在上升过程中将热量传递给干燥层和热解层,实现能量自循环;同时炉内阻力小,结构简单,适合大颗粒原料(粒径可达100mm)。但缺点也很明显:焦油含量高(低温热解导致),且原料中的水分无法参与反应,降低了燃气热值。立式上吸式还具有灰分低、气体清洁的特点,而卧式上吸式虽无焦油产生,却存在扬尘问题。

下吸式气化炉:气化剂与原料同向下行流动,高温氧化区位于热解区下方,使焦油在通过高温区时被裂解,显著降低燃气焦油含量。其优点是气化强度高、工作稳定性好,且支持连续添料。但需注意:由于气流与物料同向,引风机功率需求较大,且出炉燃气含灰量较高、温度偏高,需配套冷却系统。例如,喉部设计的缩口段能增强空气与物料混合,提升气化效率。

二、流化床气化炉:高效规模化应用的代表

流化床通过气化剂使物料颗粒悬浮运动,形成类似流体的反应环境,大幅提升传热传质效率。

鼓泡流化床(BFB):气化剂流速较低(2–3m/s),床层压降稳定(约7500Pa),适合处理含水率≤15%的颗粒状原料(如木屑、秸秆)。其特点是反应均匀、碳转化率高,但需掺入沙子等惰性材料作为床料以维持流态化。

循环流化床(CFB):采用高速气流(>5m/s)实现颗粒循环,气固接触更充分,适合大规模连续运行。然而系统复杂性增加,部件磨损问题突出,需配备高效的气固分离装置。

双流化床(DFB):创新性地将燃烧与气化分离,利用焦炭燃烧热量驱动气化反应,热效率可达70%以上,特别适用于合成气制备(如甲醇、生物柴油)。

三、旋转式气化炉:炭化专用的技术路线

旋转式气化炉(炭化炉)主要功能为产炭而非产气。其筒体缓慢旋转确保受热均匀,副产物燃气可回收用于供热。该技术解决了传统炭化工艺的效率瓶颈,但燃气产量有限,不适合以供气为主的项目。

四、半气化炉:民用市场的实用化创新

针对户用场景开发的半气化炉,融合了二次风补氧和烟气扰动技术,实现了低成本清洁燃烧。它无需电力驱动,依靠负压燃烧保障安全,烟尘浓度控制在50mg/m³以下,适配木柴、秸秆乃至牛羊粪等多种燃料。

随着“双碳”目标推进,生物质气化技术将持续迭代。固定床适合分布式小规模应用,流化床主导大型工业化项目,而半气化炉则填补了农村生活用能空白。未来发展方向将聚焦于智能化控制、多联产系统集成及催化降焦技术突破。

新闻

新闻